Technische Keramik

11

Fotos: Fraunhofer IKTS

es verdunstet ohne vorher flüssig zu

werden. Durch die anschließende Wär-

mebehandlung entsteht ein fester kera-

mischer Schaum.

Biokompatibilität

in Studien bestätigt

Die Biokompatibilität und -verträglich-

keit dieser keramischen Schäume wur-

de in Zusammenarbeit mit dem Fraun-

hofer-Institut für Biomedizinische

Technik IBMT in-vitro getestet. Dabei

brachten die Wissenschaftler zunächst

Fibroblastzellen von Mäusen auf die ke-

ramische Oberfläche auf und belegten,

dass die Zellen prinzipiell auf dem

Keramikschaum überleben und darüber

hinaus sogar Stoffwechsel betreiben.

Um die nachgewiesene Biokompatibi-

lität auch auf menschliche Zellen über-

tragen zu können, wurden anschließend

humane mesenchymale Stammzellen

aus dem Knochenmark, sogenannte

Vorläuferzellen des Bindegewebes, ver-

wendet. Mithilfe eines Markers konnte

das Stoffwechselprodukt Kollagen auf

der Keramikoberfläche sichtbar ge-

macht werden, was auf eine aktive

Stoffwechselreaktion der Stammzellen

schließen lässt. Die Ergebnisse zeigen,

dass diese Stammzellen den Keramik-

schaum besiedeln und befähigt sind, in

unterschiedliche Zell- bzw. Gewebe-

typen, z. B. in Knochen- oder Muskel-

zellen, zu differenzieren. Dies ist ein

wichtiges Indiz für die Biokompatibilität

und -verträglichkeit dieser keramischen

Materialien.

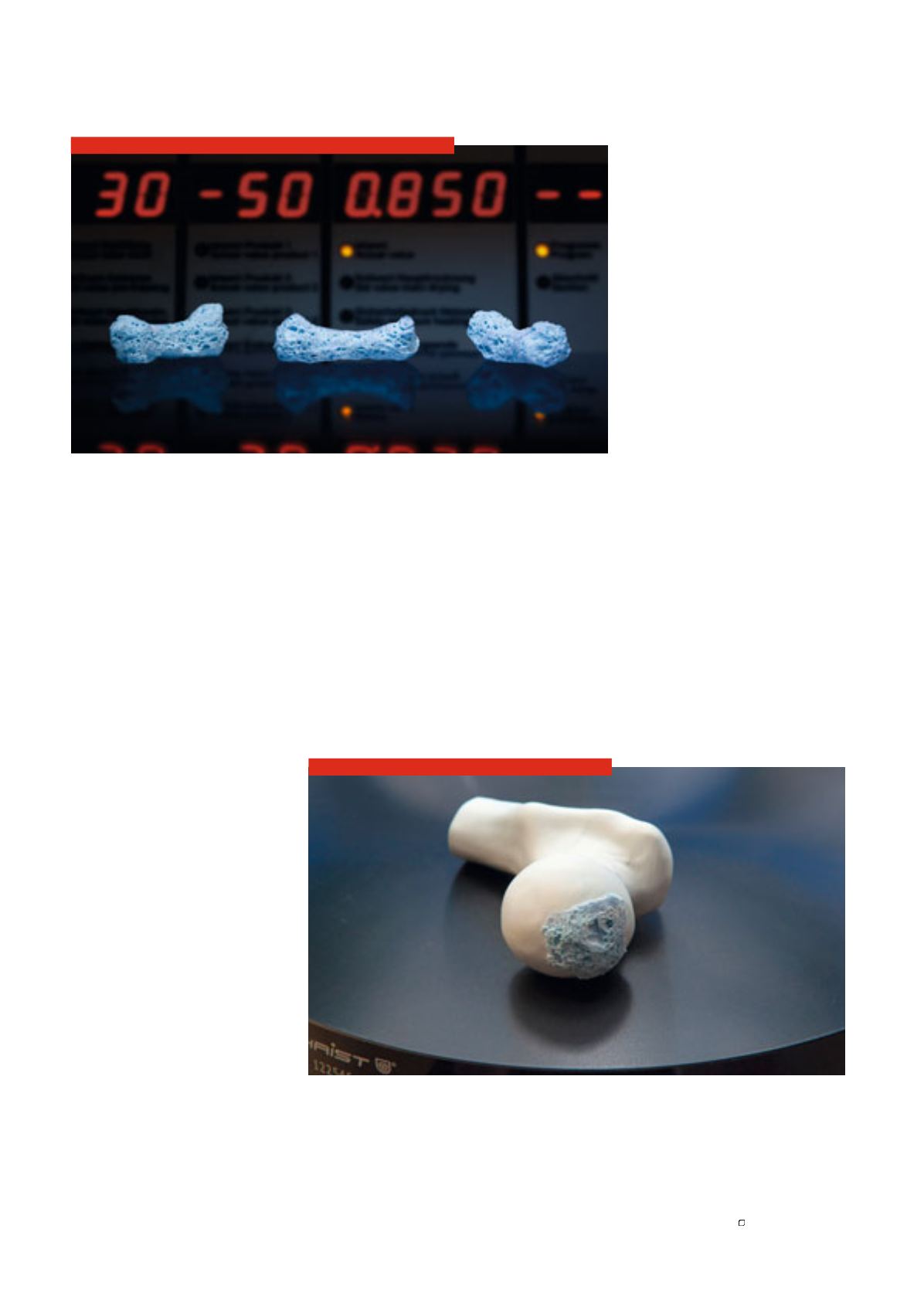

Eine gedruckte Hülle für den Knochen

Im nächsten Schritt suchten die Forscher nun ein

Verfahren, um die porösen knochenähnlichen Struk-

turen mechanisch stabiler zu machen und zudem die

patientenspezifische Knochenform zu realisieren. Die

Wissenschaftler des Fraunhofer IKTS nutzten dabei ih-

re langjährigen Erfahrungen im Bereich der additiven

Fertigung.

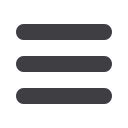

Mit dem ausgewählten 3D-Druckverfahren der Litho-

graphie-basierten keramischen Fertigung (LCM) ge-

lang es, einzelne Röhren, Halbschalen oder komplexe

knochenähnliche Hüllen zu drucken–und das aus den

gleichen Materialien wie die poröse Schaumkeramik.

Entsprechend der 3D-Daten wird ein blaues Lichtprofil

auf eine mit photosensitiven Monomeren gemischte

keramische Suspension projiziert und diese genau an

den belichteten Stellen ausgehärtet. Schicht für

Schicht entsteht so eine komplexe dreidimensionale

Struktur. Im letzten Schritt wurden die

beiden Verfahren miteinander kombi-

niert: In die gedruckten knochenähnli-

chen Hüllen wurde die keramische

Suspension gefüllt und mittels Gefrier-

schäumung aufgeschäumt. Eine Heraus-

forderung stellt noch die gemeinsame

Wärmebehandlung der beiden struktu-

rell unterschiedlichen Komponenten

dar. Hier gilt es, das unterschiedliche

Schwindungsverhalten der Materialien

so aufeinander abzustimmen, dass es

weder zu Rissen noch zu Verformungen

in der Komponente kommt.

„Im Ergebnis dessen entsteht eine kom-

plexe Struktur, die aufgrund der Ver-

bindung von dichter äußerer Hülle und

porösem Inneren den Weg zu persona-

lisierbaren knochenähnlichen Implan-

taten ebnet, die bioaktiv und robust

sind“, erklärt Dr. Matthias Ahlhelm, Wis-

senschaftler am Fraunhofer IKTS.„In na-

her Zukunft stehen erste In-vivo-

Versuche an, in denen eventuelle Ent-

zündungsreaktionen auf die kerami-

schen Knochen sowie das Einwachs-

verhalten untersucht werden«, führt

Ahlhelm fort. Hier arbeitet das Fraun-

hofer IKTS eng mit dem Fraunhofer IZI

zusammen.

Die am Fraunhofer IKTS entwickelten

keramischen Implantate könnten so zu-

künftig eine vielversprechende Lösung

für die wiederherstellende Chirurgie

sein, zum Beispiel bei Knochenkrebs-

patienten oder im Bereich Mund, Kiefer

und Gesicht. (em/tl)

.

Poröse, gefriergeschäumte Knochenstruktur aus Hydroxylapatit.

.

.

Replika eines Oberschenkelknochens aus Keramik.

.